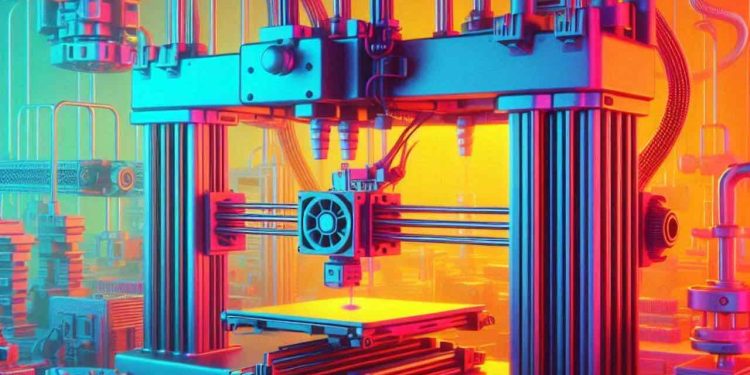

Techniques d’impression 3d à partir de matière plastique

L’impression 3D, une technologie révolutionnaire qui transforme diverses industries, offre de multiples techniques à explorer. Les matériaux plastiques dominent ce domaine en raison de leur polyvalence et accessibilité. Découvrez les différentes méthodes d’impression 3D avec du plastique et comment choisir celle qui répond le mieux à vos besoins spécifiques.

L’impression 3D est très répandue chez les particuliers passionnés, et dans les grandes entreprises désormais. Les PME s’y intéressent aussi pour ses coûts intéressant pour des petites séries ou moyennes séries notamment. Mais les connaissances en internes ne sont pas toujours là, alors ne voyez pas cela comme un frein trop important. Faites appel à un spécialiste de l’impression 3D plastique pour les PME et PMI, vous serez gagnant, et vous gagnerez en expérience sur le sujet également.

A lire également : Le retour du jeu vidéo 'descendant 4' : les rumeurs et les spéculations !

Plan de l'article

Le dépôt de fil fondu (fdm)

La technique de dépôt de fil fondu (fdm), aussi connue sous le nom de Fused Deposition Modeling, est probablement la méthode la plus répandue en impression 3D. Cette approche utilise des filaments 3D faits de polymères thermoplastiques qui sont fondus puis déposés couche par couche pour créer l’objet final.

Elle convient parfaitement aux particuliers et aux petites entreprises en raison de son coût relativement bas et de sa simplicité d’utilisation. Les imprimantes FDM sont largement disponibles et offrent un bon point de départ pour quiconque souhaite se lancer dans l’impression 3D de prototypes en plastique.

A voir aussi : Consommation énergétique des datacenters : facteurs et optimisation

La stéréolithographie (sla)

La stéréolithographie (sla) est une autre méthode populaire, particulièrement appréciée pour sa précision. Cette technique utilise un laser ultraviolet pour durcir des résines liquides couche par couche conformément au modèle numérique. Le résultat est une pièce avec des détails fins et des surfaces lisses.

Bien que les machines SLA soient généralement plus coûteuses que leurs homologues FDM, elles sont idéales pour produire des pièces nécessitant une grande précision dimensionnelle et des finitions supérieures. Cela les rend particulièrement adaptées aux secteurs médicaux et dentaires, ainsi qu’à la production de bijoux.

Les avantages et inconvénients de la sla

Cette méthode permet d’atteindre un niveau élevé de détail, mais elle implique également des coûts élevés des matériaux et de l’équipement. Elle nécessite de plus un post-traitement pour enlever l’excès de résine, ce qui peut allonger le temps de production.

Néanmoins, quand la qualité prime sur le budget, la stéréolithographie reste imbattable pour réaliser des objets complexes avec une finition quasi-parfaite.

Le frittage sélectif par laser (sls)

Une alternative avancée à la SLA est le frittage sélectif par laser (sls), une technique qui utilise un laser haute puissance pour fusionner des particules de poudre plastique. La bed de poudre agit comme support, permettant la création d’objets aux formes complexes sans nécessiter de structures de support supplémentaires.

Ce procédé est souvent réservé aux applications industrielles en raison de ses coûts élevés, mais il excelle dans la fabrication de pièces robustes et fonctionnelles. Les entreprises en R&D ou celles ayant besoin de petite série de composants personnalisés trouvent ici une solution adaptée.

Les avantages et inconvénients de la sls

Comparé à d’autres procédés, le SLS permet de fabriquer des pièces fortes en résistance mécanique, ce qui le rend approprié pour des fonctionnalités directement utilisables. Cependant, ces performances s’accompagnent de coûts non négligeables et de machines onéreuses.

Pour ceux ayant des besoins précis en termes de robustesse et fonctionnalité, cette méthode représente un investissement judicieux.

La fusion multi jet (mjf)

La technique fusion multi jet (mjf) vient ajouter encore plus de diversité aux options d’impression 3D plastique. Développé pour offrir rapidité et performance industrielle, le MJF utilise des agents fusibles et de recouvrement projetés par des têtes d’impression pour fusionner la poudre plastique couche après couche sous l’effet de lampes chauffantes.

Avec cette méthode, il est possible de produire rapidement des lots de petites séries ayant des propriétés mécaniques comparables à celles obtenues par injection plastique. Ainsi, les entreprises cherchant à minimiser leurs délais courront profiter des avantages de la MJF, particulièrement efficace pour la production en moyenne et grande série.

Applications de la mjf

Cette technologie est spécialement prisée dans les domaines nécessitant des cycles courts de développement produit, des prototypes raffinés ou même des touches finales comme le coloris à personnaliser. Par conséquent, elle préside comme outil clé dans l’accélération de projets variés au sein des portefeuilles industriels modernes.

La polymérisation en cuve

Enfin, parlons de la polymérisation en cuve. Ce procédé englobe plusieurs techniques où la résine liquide photopolymère est solidifiée coche par couche via une source lumineuse, comme un projecteur DLP ou LED. La stéréolithographie (SLA) était déjà dite être une sous-catégorie de cette classe technologique.

Utilisée principalement en bijouterie, médecine et pour des micro-pièces, cette méthode assure des niveaux de détails fascinants et miniaturisations impraticables via d’autres approches d’impression 3D.

Avantages et inconvénients de la polymérisation en cuve

Cependant, elle requiert quelques contraintes notoires telles que les sources lumineuses onéreuses et des vitesses de production limitantes. De plus, tout le processus impliquant fortement les manipulations chimiques, il invite à suivre rigoureusement tout protocole de sécurité inhérent à la manipulation de produits photo-résiniques.